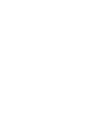

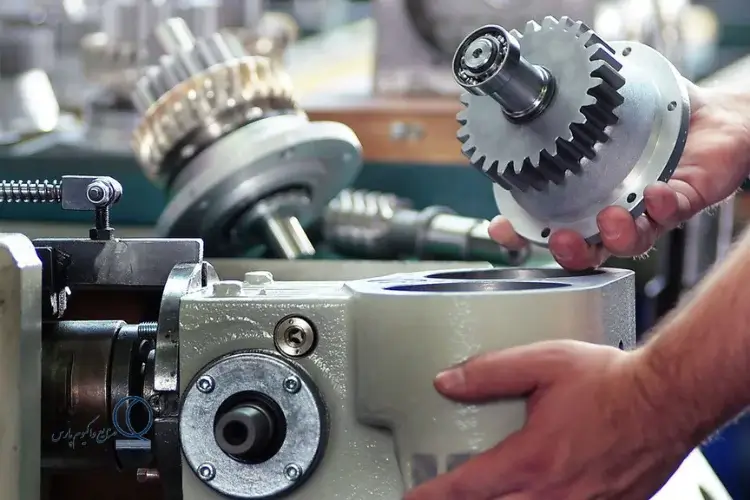

گیربکس یکی از کاربردیترین تجهیزات صنعتی است که جایگاه ویژهای در صنایع مختلف داشته و میتواند استفادهها و کاربردهای متعددی داشته باشد. در حقیقت گیربکس میتواند گشتاور تولیدی موتور را متناسب با نیاز سیستم منتقل کند و قدرت موتور را تنظیم و کنترل میکند. گیربکس برای تولید گشتاور و توزیع قدرت برای بهرهوری هرچه بیشتر تولید در صنایع مختلف به کار میرود و از قطعات مختلفی همچون پوسته گیربکس، شافت ورودی یا محور کلاچ و شافت خروجی یا محور زیر تشکیل میشود و همانند انواع قطعات دیگر ممکن است بعد از مدتی نیاز به تعمیر و سرویس پیدا کند. در ادامه مطلب به بررسی کامل نحوه تعمیر و نگهداری گیربکس صنعتی پرداخته خواهد شد.

انواع گیربکسها و مؤلفههای کلیدی آنها

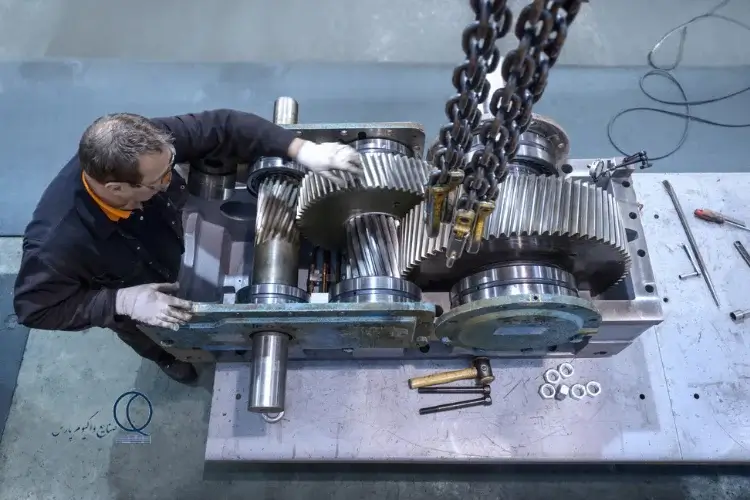

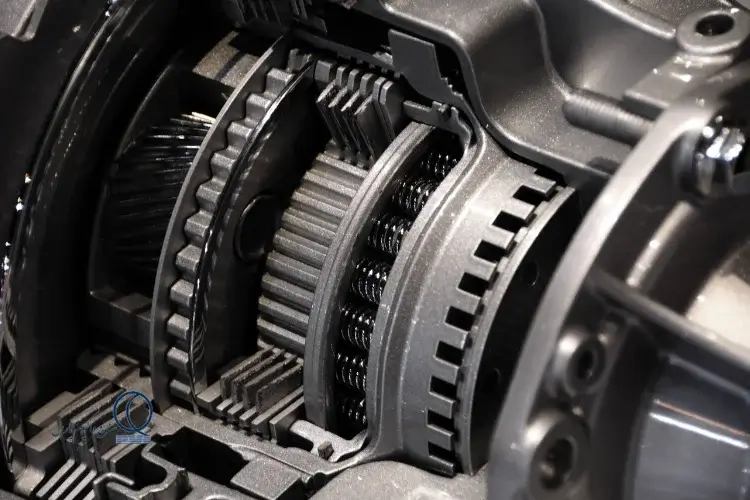

گیربکسها همانند بلوئر و کمپرسور باد میتوانند بر اساس فاکتورها و پارامترهای متعددی دستهبندی شده و هرکدام از ویژگیها، مزیتها، معایب و قابلیتهای ویژهای برخوردار باشند. در حقیقت گیربکس صنعتی نوعی سیستم مکانیکی یا مکانیکی-هیدرولیکی است که انرژی مکانیکی با تغییر کمیتهایی همچون گشتاور و دور انتقال میدهد و سرعت و گشتاور چرخش را کنترل میکند. گیربکسها میتوانند از منظر طول عمر، پایداری و ضریب ایمنی متفاوت باشند. مؤلفهها و اجزای اصلی تشکیل دهنده گیربکسها شامل کانترشفت، شافت اصلی، دندهها و یاتاقان هستند و میتوانند بر اساس فاکتورهایی همچون شروع تغییر تبدیل دور و گشتاور، نوع دندههای به کار رفته در گیربکس، شیوه کنترل عملکرد و … از طراحیهای مختلفی برخوردار بوده و تنوع بالایی داشته باشند.

- گیربکس مارپیچ محور موازی که اتلاف انرژی کمتر داشته و اندازه کوچکتری دارد و معمولاً در صنعت سیمان و لاستیک استفاده میشود و به واسطه نحوه طراحی میتواند دندانههای بیشتری را درگیر کند.

- گیربکس مارپیچ هممحور یا درون خطی که دارای چرخدندههایی موازی بوده و میتوانند همجهت یا مخالف جهت هم بچرخند. این گیربکسها برای کارهای سنگین و مکانیکی ایدئال بوده و از دقت و کارایی بالایی برخوردارند.

- گیربکس مارپیچ مورب که کاربردهای گشتاور بالا/ قدرت بالا مناسب بوده و از طول عمر بالایی برخوردارند چرا که به واسطه داشتن دندانههای خمیده سروصدایی نداشته و کاربردهای متعددی دارند و عمدتاً برای ایجاد حرکت چرخشی بین دو شافت غیر موازی به کار میروند.

- گیربکس مارپیچ مورب کج که برای استفاده در بارهای سنگین مناسب بوده و ساختاری یکپارچه داشته و از تعداد دنده بیشتری برای افزایش و کاهش چرخشها به منظور تعدیل سرعت و گشتاور برخوردار است.

- گیربکس ورم ریداکشن که با استفاده از چرخدندههای کرم شکل با قطر زیاد ساخته شده است و برای هدایت عملیات ساخت سنگین به کار میرود و بیشتر در صنایع شیمیایی و کود مشاهده میشود.

- گیربکس سیارهای که دوام و استقامت بالایی داشته و ویژگیهای عملکردی متمایز و دقیقی دارد و در آن تعدادی دنده (سیاره) در اطراف یک دنده مرکزی (دنده خورشیدی) به چرخش درمیآیند. این گیربکس راندمان بالایی دارد و میتواند در بسیاری از صنایع استفاده شود.

مهمترین دلایل خراب شدن گیربکس صنعتی

در حقیقت برای تعمیر و نگهداری گیربکس صنعتی لازم است که ابتدا مشکلات و معایب آن و همچنین دلایل اصلی خراب شدن آن مشخص شود. همانطور که گفته شد این تجهیزات از قطعات مختلفی تشکیل میشوند و هرکدام از این قطعات میتوانند درگیر مشکلاتی شده و در نهایت منجر به خراب شدن گیربکس شوند. از مهمترین دلایل خراب شدن گیربکسهای صنعتی میتوان به موارد زیر اشاره داشت:

عدم انطباق دندهها

یکی از مهمترین عوامل که منجر به خراب شدن گیربکس خصوصاً در تجهیزات صنعتی مانند کمپرسور باد در صنعت بستهبندی میشود عدم انطباق دندهها است که میتواند همزمان بر روی چرخدنده و یاتاقان تأثیر داشته باشد. در حقیقت عدم انطباق دندهها میتواند بهصورت ایجاد حفره در انتهای دندانههای دنده یا گود شدگی و سایش بر روی یاتاقان مشاهده شود و این عدم انطباق ناشی از عوامل استاتیک (خطاهای ساخت یا تنظیم)، دینامیک، انحراف در اجزای تحت بار و انبساط حرارتی خواهد بود و حتی ممکن است در گیربکسهای بزرگ صنعتی این عدم انطباق در زمان نصب ایجاد شود. بهصورت کلی گیربکس تمایل دارد که تعداد مراحل را کاهش بدهد و این موضوع میتواند باعث ایجاد پینیونهای بلند و باریک شده و در نهایت انحراف خمشی بزرگ و پیچخوردگی خمشی میگردد.

اضافهبار

یکی دیگر از عوامل اصلی خراب شدن گیربکسهای صنعتی اضافهبار ناشی از گشتاورها و نیروهای غیرمنتظره است که باعث معیوب شدن دندهها و یاتاقانها شوند. اضافهبار میتواند در اثر ایجاد لرزشهای خمشی ضربه دار شافت های کاردان نیز ایجاد شوند. برای جلوگیری از این مشکل حتماً باید تنظیمیات موتور بررسی شود و شرایط آن هماهنگ گردد. انحرافات پیچشی شفت نیز میتواند در ایجاد اضافهبار مؤثر باشد و باید حتماً بررسی گردد.

روغن نامناسب و آلودگی

روغن یک عامل حیاطی و مهم برای کار کردن و عملکرد گیربکس است و زمانی که از روغنی با ویسکوزیته مناسب در آنها استفاده نشود مشکلات متعددی ایجاد میشود که مهمترین آنها خرابی پمپ روغن، گرفتگی فیلتر و توزیع نامناسب روغن در یاتاقانها و … هستند که در نهایت باعث خراب شدن گیربکس میشوند. علاوه بر روغن نامناسب وجود آلودگیها نیز میتوانند در خوردگی و سایش یاتاقانها و قطعات دیگر گیربکس مؤثر باشند و باید حتماً به آنها توجه ویژه داشت.

عدم ثبات حرارتی

یکی دیگر از دلایل خراب شدن انواع گیربکسهای صنعتی و گیربکس کاهنده و … عدم ثبات حرارتی است که در اصل در اثر ایجاد اختلاف دمای زیاد بین شافت داخل یاتاقان و محفظه اطراف بلبرینگ ایجاد میشود. انبساط حرارتی میتواند منجر به وارد شدن بار اضافی به سیستم شود و باعث خواهد شد در سیستم گرمای زیادی تولید شود و در نهایت قطعات آسیب ببینند. عدم ثبات حرارتی معمولاً به شافت های سرعت بالا مرتبط است و در بیشتر مواقع با راهاندازی گیربکس رخ میدهد و دلیل اصلی آن نیز پایینتر بودن ضریب تبادل حرارتی شافت نسبت به محفظه است هرچند دلایل دیگری همچون سرعت و شتاب بالا، شافت توخالی، گرمای خارجی شافت منجر و … نیز دارد. پیکربندی یاتاقان روی شافت معمولاً بهصورت رودررو است و این باعث همافزایی انبساط شعاعی و محوری شافت میشود بنابراین بهتر است که این پیکربندی بهصورت پشتبهپشت باشد تا انبساط حرارتی و شعاعی هم دیگر را خنثی کنند.

معیوب بودن یاتاقان دندهها

معمولاً گیربکسهای کوچک و متوسط از یاتاقانهای نورد شده بهره میبرند که انتخاب مناسبی برای کاربردهای صنعتی خواهند بود اما این یاتاقانها میتوانند در اثر عدم انطباق، کمبود روغن، آلودگی، لرزش و ضربه دچار ایراد و مشکل شوند و در زمان نصب نیز میتوانند تحت تأثیر نیروهای بیشازحد باشند. جمع شدگی آلودگی در قسمت تحتانی یاتاقان نیز میتواند منجر به سایش و آسیبدیدگی آن شود و در نهایت عملکرد گیربکس را تحت تأثیر قرار بدهد.

لرزشهای پیچشی و جانبی

از دیگر مشکلاتی که در تعمیر و نگهداری گیربکس صنعتی باید به آنها توجه داشت میتوان به لرزشهای پیچشی یا جانبی اشاره کرد که معمولاً در اثر توان، سرعت و گشتاورهای بیشازحد ایجاد میشوند.

نحوه رفع مشکلات گیربکس صنعتی

همانطور که گفته شد عوامل و پارامترهای متعددی میتوانند در خراب شدن گیربکسها مؤثر باشند و لازم است که قبل از اقدام به تعمیر و نگهداری گیربکس صنعتی با این عوامل آشنایی داشت. برای هرکدام از مشکلات میتوان از راهکارها و راهحلهای مختلفی استفاده کرده که مهمترین آنها به شرح زیر هستند:

داغ شدن شدید گیربکس

این مشکل میتواند در اثر اضافهبار، روان کاری اضافی یا ناکافی، روغن آلوده و نامناسب، اتصالات نادرست شافت و یاتاقان و … رخ بدهد و برای برطرف کردن آن باید میزان بار وارده به سیستم را مانند گیربکس کاھنده، کاهش داد، سطح روغن را ارزیابی نموده، داخل سیستم را شستشو داده و روغن آن را تعویض کرد و در نهایت یاتاقانها و شافت گیربکس را تنظیم نمود.

صدای غیرمعمول گیربکس

صداهای غیرمعمول نیز میتوانند در اثر اضافهبار، روغن ناکافی، سرعت بالا، عدم تنظیم یاتاقان و مخلوط شدن ذرات خارجی با روغن رخ بدهد و برای برطرف کردن آن باید یاتاقانهای آسیب دیده را تعویض کرد، بار وارده به سیستم را کاهش داد، سطح روغن دستگاه را بررسی نموده، دور سیستم را کاهش داد و قطعات داخلی آن را شستشو داد.

ارتعاش بیشازحد گیربکس

از عواملی که منجر به ارتعاش بالای گیربکس میشوند میتوان به فرسوده شدن دندانههای دندهها، مخلوط شدن ذرات خارجی با روغن، فرسودگی یاتاقان و شل بودن پیچ و مهرهها اشاره کرد و برای برطرف کردن آن نیز میتوان اقدام به تعویض چرخدندهها کرد، داخل سیستم را شستشو دارد، یاتاقانها را جایگزین نمود و اتصالات دستگاه را محکم نمود.

عدم چرخش شفتهای ورودی و خروجی

این مشکل میتواند در اثر فرسودگی و خراب شدن یاتاقانها و همچنین مخلوط شدن ذرات خارجی با روغن رخ بدهد و برای برطرف کردن آن باید اقدام به جایگزینی یاتاقانهای آسیب دیده و شستشوی داخلی سیستم و تعویض روغن آن نمود.

شکستگی بدنه اصلی گیربکس

این مشکل نیز میتواند ناشی از عواملی همچون اضافهبار، وارد شدن ضربه، اتصالات و نصب نامناسب، وجود حفره در گیربکس و … باشد و هرکدام از مواد گفته شده باید بهصورت تخصصی و کامل بررسی و برطرف شوند.

نشت روغن

نشتی روغن در گیربکس میتواند ناشی از شل بودن روکش محافظ، معیوب بودن درزگیر روغن، روغن زیاد، شکاف و حفره در گیربکس، عدم خروج هوا، خراب شدن شافت ها و … باشد و برای برطرف کردن آن باید تمامی موارد گفته شده بررسی شده و در صورت نیاز قطعات تعمیر یا تعویض شوند.

جمعبندی نهایی

گیربکسها از کاربردیترین تجهیزاتی هستند که در صنایع مختلف مورد استفاده قرار گرفته و از قطعات مختلفی ساخته میشوند. این تجهیزات میتوانند در اثر عوامل مختلفی دچار آسیب و مشکل شوند. برای تعمیر و نگهداری گیربکس صنعتی لازم است که ابتدا علت و منشأ مشکلات مشخص و بررسی شده و در صورت نیاز قطعات تعمیر یا تعویض شوند.

از مهمترین دلایل خراب شدن گیربکسهای صنعتی میتوان به مواردی همچون عدم انطباق دندهها، اضافهبار، روغن نامناسب و آلودگی، عدم ثبات حرارتی، معیوب بودن یاتاقان دندهها، لرزشهای پیچشی و جانبی و … اشاره کرد که هرکدام در اثر عوامل مختلفی رخ میدهند.